導入事例

intra-martを基盤にエンジニアリングチェーン管理システムを独自開発

部門の壁を越えた「全体最適」へ

半導体製造の前工程に不可欠な研磨機や周辺装置の製造で、ニッチトップの技術力を誇る不二越機械工業株式会社(以下、不二越機械工業)。顧客の要望に応じた「一品一様」のモノづくりは同社の強みである一方、社内には「個別最適」や「属人化」といった根深い課題があった。加えて、製造現場からバックオフィスに至るまでデジタル化の遅れが目立ち、非効率な業務プロセスが事業成長の足かせになりつつあった。こうした複合的な課題を根本から解決すべく、同社はDXの本格的な推進を決断。そのシステム共通基盤として「intra-mart」を採用した。部門の壁を越えた「全体最適」を目指し、デジタル活用と合わせて組織風土の変革にも挑む。

課題

エンジニアリングチェーンのスムーズな連携に課題

現場を知る「係長以下」のメンバーでDX推進委員会を発足

長野市に本社を置く不二越機械工業は、半導体の材料となるウエハーの研磨機(ラッピング・ポリッシングマシン)を主力とする産業機械メーカーだ。技術力が評価され、市場では高いシェアを維持している。

同社の製品は、顧客の工場レイアウトや仕様に合わせて設計・製造される「一品一様」のオーダーメイドが基本だ。このエンジニアリングチェーン(製品の企画・開発から設計、製造、アフターサービスまでの一連の業務プロセス、以下、EC)の中で、部門間の連携が必ずしもスムーズではないという課題があった。機械設計2課 課長の赤塩 典彦 氏は次のように説明する。

「デジタルツールの局所的な活用で個別業務の効率化こそ進んでいたが、EC全体で円滑なコミュニケーションや情報共有を担うプラットフォームがなかった。図面や仕様書は紙やExcelでやり取りしていたため、他部署への依頼や申請の処理状況を把握しづらく、プロセス完了までのリードタイムが長期化していたほか、非効率な転記作業などが多く書類作成の業務負荷も大きかった。結果として、設計と製造がスムーズにやり取りできないなどの弊害も出てきていた」

また、ECにおける情報のやり取りがアナログ中心だったことは、「属人化」の温床にもなっていた。「お客様の要望を聞き、それを設計に反映し、製造現場とコミュニケーションを取りながら最終的に満足いただける製品に仕上げていく一連のやり取りの中に重要なノウハウが詰まっている。しかし、これらが担当者個人の頭の中にとどまり、暗黙知化してしまっていた」(赤塩氏)

市川 大造 氏

こうした課題を踏まえ、同社は業務のデジタル化を進めるとともに、業務プロセスの抜本的な改革を進める方針を決定。2022年、全社組織として「DX推進委員会」を正式に立ち上げた。約30人のメンバーは主に係長以下の「現場の実務を熟知しているメンバー」で構成された。同委員会のオーナーでもある代表取締役社長の市川 大造 氏は「事業単位や全社視点での最適化を図ってこなかったため、過度な部分最適が進んだという反省がある一方で、ボトムアップ型の高い自律性が当社の強みでもある。管理側の机上の理想論ではなく、フィールド業務をよく知っている人材に全体最適を意識してもらった上でプロセス改革を進めた」と強調する。

赤塩 典彦 氏

導入

ワークフローの強みやパートナー網の充実度を評価

経理業務やグループウェアの課題もintra-martへ集約

DX推進委員会は最初の大規模プロジェクトとして、受注から納品、アフターメンテナンスに至る情報を一元管理する「装置情報共有システム」の開発に着手。EC管理を担うこの新システムの基盤としてintra-martを選定した。

基盤の選定にあたっては、「実績があり安定した運用が見込める」「ワークフローを柔軟に構築できる」「導入・開発を支援するパートナー網の充実」「構築したアプリケーションのカスタマイズがしやすい」という4点を重視した。赤塩氏は「候補はいくつかあったが、この4点を全て満たすのはintra-martだけだった」と説明する。

また、市川氏は「当社のビジネスの根幹を支える新しいシステムを作るというコンセプトだったので、DX推進委員会には、コストではなく機能を優先して選んでほしいと伝えていた」と振り返る。経営判断で評価軸を明確にしたことにより、基盤選定における社内のコンセンサスの形成はスムーズに進んだ。

intra-martの導入・開発は、intra-martのパートナーである炭平コンピューターシステム株式会社が支援した。プロジェクトを主導したDX推進委員会のメンバーは装置情報共有システムのような業務システムを独自開発した経験がなく、産みの苦しみもあったという。

「当社は一品一様のモノづくりをしているため、業務フローも都度変化するのが当たり前という感覚だが、システムベンダー側は『標準化された流れ』を前提に考えるので、我々の希望をシステムに反映するためのコミュニケーションに苦労した。最初は言葉の解釈一つとってもズレがあったが、お互いの認識をリスト化し、膝を突き合わせて話し合うことでギャップを埋めていった」 (赤塩氏)

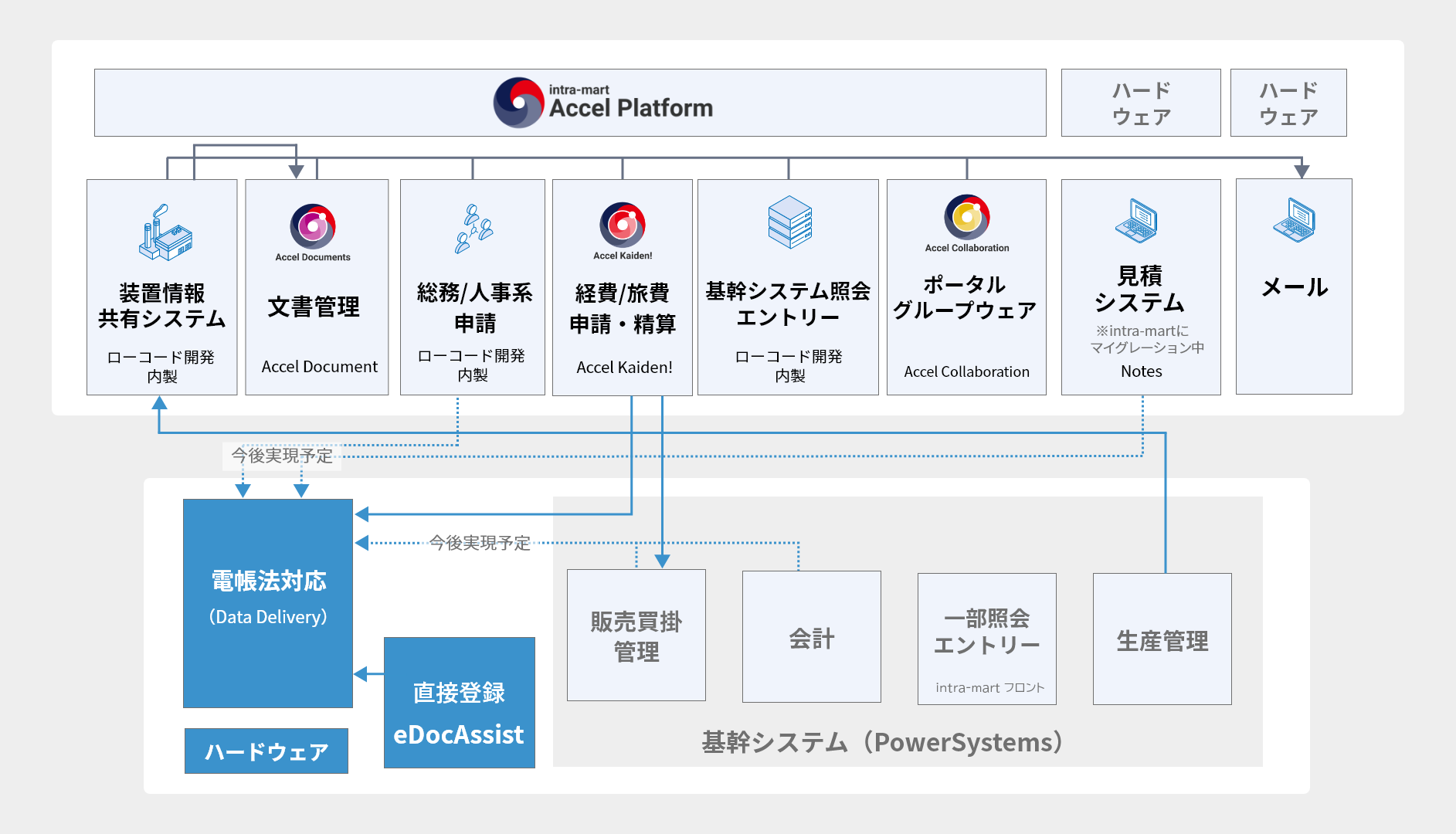

炭平コンピューターシステムから、intra-martの柔軟なワークフロー機能は、EC管理のみならず社内のあらゆるアナログ業務に適用できるという提案を受け、長年課題であった他の業務改善に適用する決断をしたのも、同社のユニークな点だ。

当時、同社では導入から10年以上が経過し、老朽化したグループウェアの刷新が課題となっていた。ポータルサイトの入れ替えにあたって、当初は他のSaaS製品なども候補に挙がっていたが、検証の結果、スケジュール管理や掲示板といった機能もintra-mart上で十分に再現できることを確認したという。

また、経費・旅費精算のアナログな運用も大きな課題だった。紙の申請書への領収書貼付や回覧により、決裁の停滞や処理遅延が発生していた。情報管理課 課長の外谷 卓俊 氏は「経費・旅費精算のシステム化は長年の課題だった。EC管理のプロジェクトが立ち上がった当時は、折しも電子帳簿保存法(電帳法)への対応が迫られていた時期でもあり、intra-martであれば領収書スキャンなどの法対応機能も網羅できると判断した」と説明する。

「別のツールを導入してシステムが散在するよりも、同じ基盤上で運用することでシステムの統一性を図るべきだ」という判断のもと、不二越機械工業はEC改革を起点に、全社の幅広い業務改革・改善のシステム共通基盤としてintra-martを活用することになった。

外谷 卓俊 氏

〇システム概要図

効果

経理の業務効率化や受注プロセスまでの情報共有を実現

新システムを共通言語として世代間のコミュニケーションも活性化

EC管理の刷新に先立ち、2023年秋にまずはグループウェア機能、翌2024年2月に経費・旅費精算が先行して稼働した。これらは全社員約230名が利用している。グループウェアの刷新により、部署をまたいだミーティングの日程調整や会議室の予約などは大幅に効率化された。

intra-mart導入で経費精算業務は約8割がデジタル化された。上長不在による承認フローの滞留もなくなり、業務スピードが大幅に向上している。

2025年8月には、装置情報共有システムの第1弾をローンチし、「受注プロセス」までのデジタル化を完了した。赤塩氏は「従来は担当者しか知らなかった情報がシステム上で共有され、データの更新履歴も残るようになった。後からトラブルが起きた際も経緯を追跡でき、情報の透明性が高まった」と手応えを語る。さらに、「ISO関連の書類作成などで、これまでは同じ装置名を100回手書きすることもあったが、データ連携によって転記作業が不要になり、ミスも激減した」(赤塩氏)という。

定性的な効果として見逃せないのが、社員のマインドセットの変化だ。新しいシステム基盤に対する社内の「食わず嫌い」を払拭するため、全社員を対象としたeラーニングを実施し、ゲーム感覚で競い合いながらリテラシーを高めるなど、意識変革にも注力してきた。市川社長は「かつては汎用機に慣れ親しんだ世代が変化を拒むこともあったが、intra-martを基盤としたシステムは直感的に操作できるUIになり、若手社員もスムーズに業務を進められるようになった」と話す。ベテラン層も新システムに触れる中で利便性を実感し始め、新システムを共通言語として世代間のコミュニケーションが活性化するという副次効果も生まれている。

未来

2026年中をめどにエンジニアリングチェーン全領域のシステム化を完了

データドリブン経営に向けビッグデータ活用の基盤にも

現在稼働している装置情報共有システムは受注プロセスまでだが、今後は製造からアフターメンテナンスまでの領域も順次intra-mart上に構築し、2026年中をめどにEC全体をカバーする計画だ。

その先に見据えるのは、データドリブンな経営判断の実現だ。 「部門によって見ていた数字が違うという状況を脱し、全社で統一されたデータに基づいて経営判断ができるようにしたい。蓄積されたビッグデータを活用し、さらなる競争力強化につなげていく」 (市川氏)

また、開発の内製化にも力を入れており、情報管理課のメンバーを中心に、スピーディーな機能改善ができる体制を整えている。外谷氏は「事業環境の変化は年々加速している。複雑な作り込みはシステムベンダーに依頼しつつも、内製のリソースを生かしてスピード感を持って継続的な改善に取り組んでいく」と展望を話す。

「部分最適」の壁を超え、「全体最適」に向けた変革を成し遂げつつある不二越機械工業。intra-martを武器に、同社のニッチトップとしての挑戦は新たなフェーズへと進んでいる。

基本情報

不二越機械工業株式会社様

- 所在地

- 長野県長野市松代町清野1650

- 設立

- 1952年5月

- 事業内容

- 半導体・電子材料加工装置および周辺装置の開発/製造/販売、電子材料の切断/研削/研磨加工

- URL

- https://www.fmc-fujikoshi.co.jp/

導入パートナー 炭平コンピューターシステム株式会社

当社は、2007年よりintra-martの提案・開発を開始し、コロナ禍前後より長野県及び隣県のお客様の「課題解決・目指す姿を実現」いただく為に、導入・開発して終わりではなく、長期に渡り「洞察伴走型のご支援」を掲げて進めております。

本プロジェクトでは、ご提案当初から現場の皆様方の「DX推進」にかける熱い想いを大変強く感じました。

全体コンセプトとしまして、

・全体最適を意識したシステムづくり

・各部門&システムと連動&連携したシステムづくり

・内製化を意識した開発とソリューション活用

のご要望をうかがい、IM-BloomMaker他ローコード開発機能の活用と業務アプリケーションの活用のご提案をいたしました。

「エンジニアリングチェーン管理システム(装置情報共有システム)」プロジェクトは更なる高みを目指されている過程にありますが、引き続き洞察伴走型をモットーにご支援をより強化していきたいと思います。「DX推進」でお困りごとがございましたら、是非ご相談いただけますと幸いです。

左から ITソリューション部 担当部長 横道 長久 氏

システム部 課長代理 斎藤 浩太 氏

システム部 課長 本間 誠一 氏

システム部 主任 小山 猛瑠 氏

ITソリューション部 課長 関 善宏 氏

業務プロセスのデジタル化

フルオートメーション化で

柔軟な働き方と圧倒的な生産性を

導入事例

case

国内の著名企業を中心に10,000社以上のお客様に導入されています。

業務プロセス改善に関するお役立ち情報を

発信しています。