導入事例

グループの基幹システム刷新に合わせて業務基盤をモダナイズ

蓄積してきた業務ノウハウを生かし「intra-mart®」でスクラッチ開発

製造業やそれに付随するアフターサービス事業は、長年培ってきた業務ノウハウを業務システムに落とし込み、競争力の向上につなげている企業が多い。一方で、そうした取り組みを早くから進めてきた企業ほど、システムのアーキテクチャーや稼働環境が古くなってしまい改修や新たな機能の追加が困難になり、事業環境の変化に伴い発生する新たな業務は「運用でカバー」するのが常態化してしまっているケースが目立つ。舶用エンジンメーカーの日立造船マリンエンジン株式会社(以下、日立造船マリンエンジン)は、アフターサービス事業において同様の課題を抱えていたが、システム基盤に「intra-mart®」を採用し、部品販売管理システムのモダナイズを実現。日立造船グループのガバナンス方針に対応しつつ、データドリブンな意思決定や業務改革の基礎となる仕組みを整えた。

課題

変化に対応しきれなくなったレガシーな業務システム

ERPの刷新を契機に新たなシステム基盤を検討

日立造船マリンエンジンは、日立造船株式会社(以下、日立造船)の舶用原動機事業を分社化して2023年4月に発足した。日立造船本体は造船事業の分離・撤退から約20年が経過しており、現在はごみ焼却発電施設や水処理施設などを手掛ける機械・プラントメーカーとして存在感を高めている。2024年10月には社名と事業内容の乖離などを背景に「カナデビア株式会社」に社名を変更する予定だが、造船産業を支えるエンジンメーカーである日立造船マリンエンジンは、日立造船のかつての主力事業の名残をとどめているグループ企業だ。

主な顧客である国内外の造船所とは、長い時間をかけて強固な信頼関係を構築してきた。しかしここにきて、市場の潮目が大きく変わりつつあるという。同社取締役の野村伸司氏は「舶用エンジンの燃料は重油が中心だが、脱炭素化の流れが強まり、天然ガスやメタノール、アンモニアなどCO2排出量が少ない燃料への転換を前提とした技術開発が重要になっている」と話す。

アフターサービス事業で既存製品のメンテナンスのための部品を顧客に提供する場合も、新たな対応が必要になってきている。環境対策で使用物質の明示を顧客に求められたり、安全保障の観点で厳格化されつつある日本の輸出管理規制に対応しなければならなかったり、事業環境は大きく変化している。

野村 伸司 氏

一方で、これまで同社の質の高いアフターサービス事業を網羅的に支えてきた業務システムである「船舶部品販売管理システム(HIMAPS)」は、稼働開始から約30年が経過していた。アーキテクチャーが古くなり、近年では新規の機能拡充やインフラの刷新も困難になるなど、さまざまな面で老朽化が進み、こうした変化に対応しきれなくなりつつあった。HIMAPSの刷新は喫緊の課題として浮上していた。

大きな契機となったのは、2018年に日立造船マリンエンジンを分社化する前の日立造船がERPを刷新し、変化への対応力を高める経営基盤としてSAPの「S/4HANA」を導入したことだ。これに伴いHIMAPSと基幹システムの連携も技術的な仕組みが変わるとともに、ガバナンス強化の観点から従来以上に細かなデータ連携を求められるようになったという。アフターサービス部調達グループの内杉正之氏は次のように説明する。

「S/4HANAの導入によりHIMAPSからのデータ連携でも新たな対応が必要になり、HIMAPSのデータをExcelに出力し、加工した上でERPに入力するというプロセスを手作業で行わなければならない業務も出てきた。Officeのバージョンが新しくなるにつれ、HIMAPSが稼働する古いWindows OSに対応しきれなくなり、従来のマクロが使えなくなるなど、課題は山積みだった」

システムで対応できない業務を運用でカバーすることにした結果、担当者の業務負荷が増大したことに加え、データ連携のログ情報を確認できる範囲が狭くなり、システム監査上の問題も浮上した。また、HIMAPSには承認機能がなく、アフターサービス事業における各種申請・承認などは紙を使ったアナログなフローで進め、その結果のみを部門単位で共有しているアカウントを使ってシステムに入力していたため、日立造船からは内部統制上の問題も指摘されていた。

調達グループ

内杉 正之 氏

こうした課題を網羅的に解決すべく、新たなシステム基盤として採用したのがintra-martだった。

導入

従来システムの棚卸をしながらアジャイル型で開発

SAP S/4HANAとの連携方式の標準装備を評価

HIMAPSの刷新でintra-martをシステム基盤として選んだのは、半ば必然だった。まずポイントになったのは、intra-martがWebシステムを容易に構築できるミドルウェアであることだった。「クライアントサーバーシステムだったHIMAPSはセットアップに大きな手間がかかっていたし、サーバーの管理やOSのバージョンアップに対応できなくなってしまった経緯がある。その点、ブラウザベースで利用するWebシステムであればセットアップの手間も減らすことができるし、フロントエンドとバックエンドを分けて開発、刷新でき、技術的負債を抱えるリスクも圧縮できる」(内杉氏)

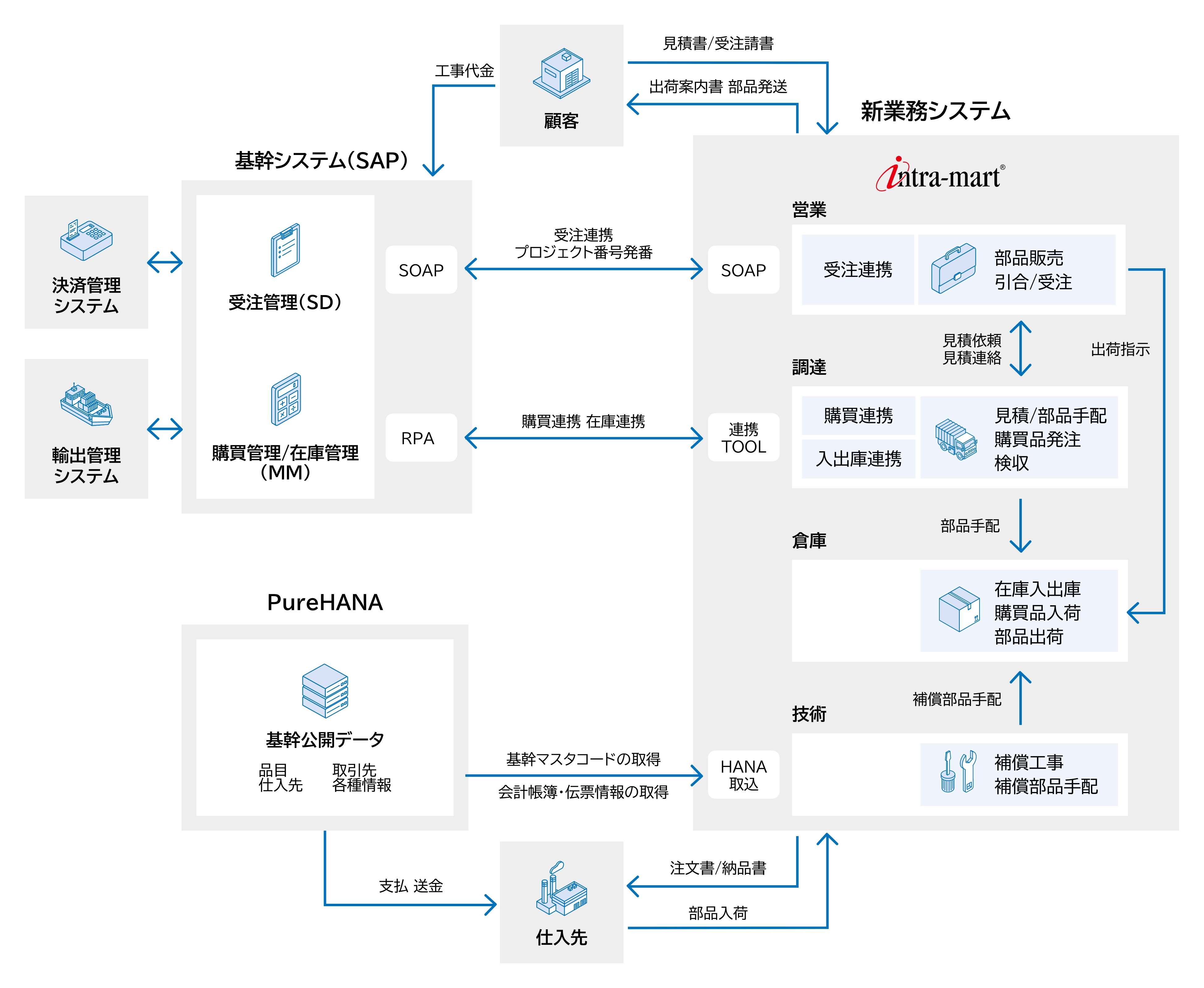

intra-martはSAP S/4HANAとの連携方式が標準装備されており、新たな開発が必要無かったことに加え、従来システムの開発保守ベンダーである株式会社NTTデータエンジニアリングシステムズ(以下、NTTデータエンジニアリングシステムズ)にintra-martの開発実績があったことも、日立造船マリンエンジンがintra-martを高く評価したポイントだった。日立造船がS/4HANAを導入した直後、アフターサービス事業の調達関連業務については、前述のとおりHIMAPSからExcelを経由して手作業でERPにデータを流していたが、営業関連業務ではHIMAPSとS/4HANAのデータ連携のハブとしてintra-martを一部採用していたという経緯があった。さらに、日立造船グループ全体の方針としても、S/4HANAのフロント機能の開発にはintra-martの活用を積極的に進めていた。

また、システム基盤として柔軟なシステム開発ができる点もintra-martを採用した主要な理由の一つだったとアフターサービス部管理グループグループ長の和田賢治氏は振り返る。「日立造船グループのビジネスは基本的に重厚長大なので、ビジネスの管理の仕組みも、少量の案件を長期間かけてプロジェクト管理するところに軸足を置いており、S/4HANAのさまざまなモジュールを組み合わせて使うのに適している。実際、当社も新造エンジンの販売管理にはS/4HANAの販売管理モジュールを活用している。一方でアフターサービス事業は部品管理のやり方が少し違い、細々とした大量のデータを扱わなければならず、一つ一つの案件でスピーディーな動きが要求され、コンシューマービジネスに近い要素がある。S/4HANAではフィットせず、HIMAPSにはそうしたノウハウが反映されていたが、intra-martであれば過去の蓄積を生かして柔軟にシステムをつくり込むことができると考えた」(和田氏)

管理グループ グループ長

和田 賢治 氏

intra-martの導入と新業務システムの開発は、intra-martのセールスパートナーであるNTTデータエンジニアリングシステムズが担当。日立造船グループのプライベートクラウド環境にスクラッチで構築した。NTTデータエンジニアリングシステムズはHIMAPSの開発・保守ベンダーでもあり、HIMAPSが担っていた業務の知見とintra-martの開発実績を併せ持っていた点も、intra-martの採用を後押しした。

開発のプロセスは、日立造船マリンエンジンとNTTデータエンジニアリングシステムズの担当者がひざを突き合わせ、実現したい機能のモックアップをベースに議論をしながらアジャイル型で進めたという。アフターサービス部調達グループの日髙慎吾氏は「細かい要望にも柔軟に対応してくれたし、要望を上げると非常に短いスパンで機能を実装してくれたので、システムのイメージを把握しやすかった。従来システムの棚卸をしつつ、新業務システムのあるべき姿を確認しながらプロジェクトを進められた」と評価する。

システム概要図

効果

定型の帳票・レポートは作成をほぼ自動化

在庫等級・マスタの更新の作業時間は3分の1に

intra-martで構築した新業務システムは2023年10月に本稼働を開始し、現在、アフターサービス部を中心に約45アカウントで運用している。内杉氏は「Webシステム化したことで開発完了後にすぐ利用フェーズに移ることができたのは大きな成果」とした上で、新業務システムの機能について「運用でカバーしていた業務をシステムに組み込みデータ連携におけるヒューマンエラーを排除できたほか、基幹システムとの網羅的でシームレスなデータ連携を実現し、アフターサービスにおける部品販売管理業務で担当者の業務効率を大きく向上させることができた」と手応えを語る。承認機能も付加し、エンドツーエンドでデータ連携のログを管理することが可能になったため、システム監査や内部統制上の問題点も解消している。

定量的な成果としては、例えば在庫が少なくなった部品の管理・調達プロセスを新業務システム上において一気通貫で進めることができるようになり、1回あたりの手続きにかかる時間を平均20分程度削減できたという。在庫等級やマスタ更新の作業は、intra-martのスムーズな外部連携機能により一括で処理できる範囲が大幅に拡大し、従来は1時間半程度かかっていた作業が30分程度にまで短縮できたとしている。

また、従来の帳票類を見直し、intra-martの機能の一つである「ViewCreator」(データベースのデータを使用してWeb画面上から表やグラフを簡単に作成できるツール)を使って作りなおした。これにより従来2時間程度かかっていた資料作成が、1分程度で完了するようになった。

「HIMAPSはつぎはぎ的にアップデートを繰り返してきた側面があり、同じ項目のデータであっても、期間によって異なるデータベースに散在している場合があるなど、一元的なデータ管理は実現できていなかった。そのため帳票やレポートを作成する場合、必要なデータがきちんと反映されているかなど確認すべき内容が複雑かつ多岐にわたっていたり、複数の帳票を手作業でExcelに集約して営業レポートを作成する手間がかかっていたり、課題は多かった。新業務システムではintra-mart上で全てのデータを一元管理しているので、無駄な確認作業は必要なくなり、定型の帳票・レポートであれば作成をほぼ自動化できている」(日髙氏)

このほか、「ポータル画面にViewCreatorのポートレットを配置し、リアルタイムな在庫情報を広く共有している」(日髙氏)など、ポータル機能の活用も業務効率化につながっている。

調達グループ

日髙 慎吾 氏

未来

データドリブンな意思決定のための情報基盤整備へ

環境対策や輸出管理規制対応の実務効率化も推進

intra-martを導入して新業務システムを構築したことにより、「社内でデータ活用の裾野が広がりつつある」とアフターサービス部部長の寄口征彦氏は話す。今後は「実務担当者の業務効率化だけでなく、中期的な取り組みとして、管理職や経営層のデータドリブンな意思決定に役立てていく」意向だ。データを参照する仕組みを短期間で構築できるViewCreatorの仕組みを生かし、そのための新たな帳票・レポートも段階的に整備していく。

具体的な構想としては、顧客情報、製品やメンテナンス部品の情報、製品の購入履歴や修理・改造の履歴といった案件情報などを統合的に管理し、さまざまな軸で分析できる情報基盤に発展させる。

寄口 征彦 氏

「現在は一つのエンジンについてどんなお客様が購入して、いつどんな改造や故障があったかを管理しているデータはあるが、過去をさかのぼってそのお客様がどんな製品を購入した履歴があるのかは別のデータベースを参照する必要がある状況。エンジンを構成する部品や設計のデータも別に管理されている。これらを掛け合わせて高度なデータ活用・データ分析ができる環境を整備していきたい」(和田氏)

ただし、環境対策や輸出管理規制などへの対応では、新業務システムを核に実務をより効率化する余地が残っているため、短期的にはそうした取り組みを優先的に進める計画だ。

基本情報

日立造船マリンエンジン株式会社

- 所在地

- 熊本県玉名郡長洲町大字有明1番地

- 設立

- 2023年4月

- 事業内容

- 舶用エンジンの製造およびアフターサービス事業

- URL

- https://hzme.hitachizosen.co.jp/

導入パートナー 株式会社NTTデータ エンジニアリングシステムズ

当社は製造業のお客様に寄り添い、お客様の課題解決および発展のため「ものづくりをITで支援する」をキーワードに活動させていただいております。

日立造船マリンエンジン様では、本社の基幹システム刷新に伴いご利用になられていた船舶部品販売管理システムの更改が必要となり、弊社開発実績のあるintra-mart上での新システム構築を提案いたしました。

新システム構築にあたっては、日立造船マリンエンジン様内で従来システムの仕様に精通する担当者がおられない状況に対して、日々の打合せ実施やアジャイル開発を採用することで現業務と実現されたい内容を丁寧に確認および実装させていただき、また本社情報システム部門様とも連携を図りながら基幹システムとのインターフェース構築を実現いたしました。

今回の新システム構築で、従来業務はもちろん、あるべき姿の実現に貢献できたものと考えております。

当社は、今後も新システムの運用サポートを実施させていただきつつ、機能追加や外部システム連携をより強化することで日立造船マリンエンジン様の更なる発展に貢献し続けたいと考えております。

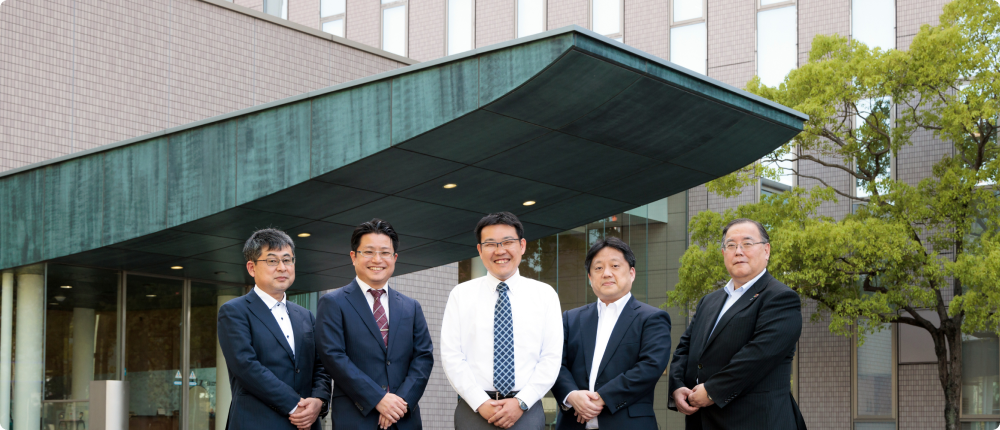

ビジネスインテグレーション事業部

岡本 勝治 氏

藤田 浩 氏

肥後 幹雄 氏

大野 昌義 氏

吉井 伯匡 氏

業務プロセスのデジタル化

フルオートメーション化で

柔軟な働き方と圧倒的な生産性を

導入事例

case

国内の著名企業を中心に10,000社以上のお客様に導入されています。

業務プロセス改善に関するお役立ち情報を

発信しています。