導入事例

製造手配・調達業務におけるレガシーシステムの再構築基盤 及び 図面・文書管理システムに「intra-mart」を採用。

調達業務のリアルタイム処理を実現し、リードタイムの大幅な削減と業務の効率化に貢献。

川崎重工業株式会社 プラント・環境カンパニー様

川崎重工業株式会社 プラント・環境カンパニーは製造手配・調達業務プロセスの標準化とレガシーシステムの再構築を目的に、2008年よりintra-martを開発統合基盤として採用。製造手配・調達統合システム「AICS」の構築により、数日掛かっていた製造手配~調達業務のリアルタイム化と業務の効率化を実現。2012年には図面・文書管理システム(ECM)も再構築し、ノウハウの蓄積・管理の効率化に貢献。今後は最新のintra-mart Accel Platformを軸に、電子データ交換システム(EDI)との連携強化による、取引先やお客様を含めた業務全体の効率化を進めていく。

課題

製造手配、調達、資材管理システムの統合による業務プロセス全体の迅速化、効率化が必要だった。

川崎重工業株式会社 プラント・環境カンパニーは、セメント、化学、非鉄金属などの各種産業プラントや、都市ごみ焼却施設をはじめとする、環境保全リサイクルの設計から建設までを一貫して行っているほか、LNG(液化天然ガス)やLPG(液化石油ガス)用のタンクや地下土木工事用のシールド掘削機の製造も行っており、エネルギー、社会インフラ、環境保全の各分野でグローバルに事業を展開している。

少量多品種となる大型設備を製造するプラント・環境カンパニーは、個別受注生産型での受注のため、扱う製品、顧客により異なるプロジェクト管理方法・設計業務フローを持っており、調達業務においては、数千社の仕入先から調達先を選定、製品ライフサイクルにおいては、長いもので40~50年の保守対応が必要となる。

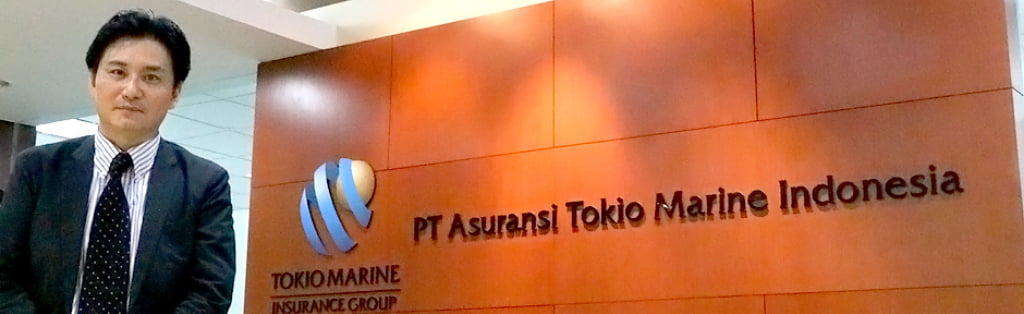

プロジェクト本部

制御システム部 ITS技術課

基幹職 山本一昭氏

しかしながら、当時(2007年まで)は製造手配・調達業務システムは多くの単独システムで構成されており、システム間連携は主に夜間のバッチ処理で行っていたため、製造手配から調達までの業務に、最低でも1日かかる状況だった。また、調達業務につながる膨大な設計図書・文書データは個人のPCやファイルサーバで個別に保管されており、長期の保守対応やプロジェクトのノウハウ、実績を次のプロジェクトへ活用するために設計図面・文書データを保管、共有する仕組みも必要とされていた。

プロジェクト本部 制御システム部 ITS技術課 基幹職の山本一昭氏は当時をこう振り返る。

「当時の製造手配・調達業務システムは2003年以前に運用開始したシステムに機能追加を重ね、さらに川崎重工グループ内での製品部門の統合・再編等を経て運用を続けた。その結果、ホストコンピューター方式とクライアントサーバ方式のシステムが複雑に混在している状況になっていた。まず最優先で求められたのが、我々のノウハウであるものづくりにおける仕事の流れとシステムの操作性はそのままに、レガシーシステムのマイグレーションを実施し、製造手配・調達関連業務全体の効率化、統一された業務データベースによるデータ連携の迅速化を図ることでした。」

続きを読みたい方はこちら

下記のフォームから必要な情報をご入力の上、送信をクリックしてください。

導入した背景や効果、今後の未来をお読みいただけます。

※営業目的でのご閲覧はご遠慮ください。

基本情報

川崎重工業株式会社 プラント・環境カンパニー

- 資本金

- 1044億円(2016年3月末現在)

- 所在地

- 東京本社:東京都港区海岸一丁目14-5

神戸本社:神戸市中央区東川崎町1丁目1番3号 - 設立

- 1896年10月

- 事業内容

- 航空宇宙事業、造船事業、鉄道車両事業、エネルギー関連事業、各種プラント・環境関連事業、産業機械、産業用ロボット、土木建設機械、鉄鋼構造物、モーターサイクルなど

- URL

- http://www.khi.co.jp/

構築パートナー 日本タタ・コンサルタンシー・サービシズ株式会社

お客様が抱える課題の解決策とご要望を鑑みたとき、スクラッチ開発以外に選択肢はありませんでした。

認証や権限制御といったシステム全体で必要となる機能と、J2EE開発基盤としての側面を併せ持ったイントラマートの選択は、2016年に仮想化環境へ容易に移行出来た事実からも正しかったと言えます。

日本タタ・コンサルタンシー・サービシズ(タタコンサルタンシーサービシズと三菱商事の合弁会社)は、今後もITを活用したお客様のビジネスの変革をサポートさせて頂きます。

URL:http://www.tcs.com/jp

業務プロセスのデジタル化

フルオートメーション化で

柔軟な働き方と圧倒的な生産性を

導入事例

case

国内の著名企業を中心に10,000社以上のお客様に導入されています。

業務プロセス改善に関するお役立ち情報を

発信しています。