設備保全業務を最適化する最新IT技術の活用方法とは

製造業を取り巻く環境

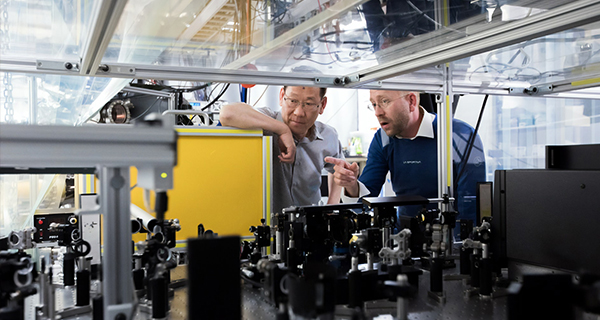

調製造業のモノづくりの現場において、生産設備は企業競争力の要となる重要な資源の一つです。 しかし生産工場の海外拠点進出に伴い、生産設備をメンテナンスする人材の確保や各拠点の設備状況の把握が困難になりつつあります。

このような状況の中、国内外に数ある生産設備を「いかに設備を長時間停止させること無くお客様ニーズにこたえた生産ができるか」が他社と差別化する重要な課題の一つになってきています。 そこで、事前に設備の故障や停止を防ぐ「予防保全」という考え方が注目を浴びています。

また、近年IT技術の発展により、モノのインターネットと呼ばれる「IoT(Internet of Things)」の活用も注目を集めています。いかに設備保全業務をIoT等の最新技術を活用して最適化できるかが、企業競争力の強化の鍵となります。

製造業のモノづくりの現場における課題

多くの製造業において予防保全の重要さを理解しているものの、従来の設備保全業務において以下のような課題を抱えており、なかなか予防保全まで取り組めていないのが現状です。

■ 停止原因の解析に、「点検管理簿」「故障台帳」「生産日報」等をあわせてみる必要があり、時間がかかる。

■ 金型管理点数が多く、定期的なメンテナンス時期の予測が難しい。

■ 補修部品の点数が多く、故障発生時にもたつく。

■ 点検の知識やノウハウが個人に依存しており、業務が属人化している。

解決

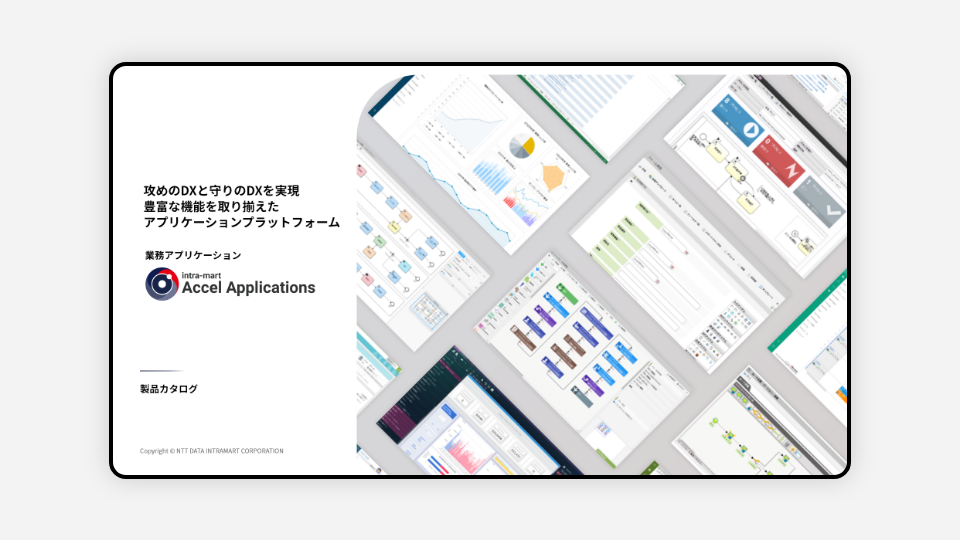

「intra-mart Accel Platform」は、そんな悩みを解決する、「システム共通基盤」です。

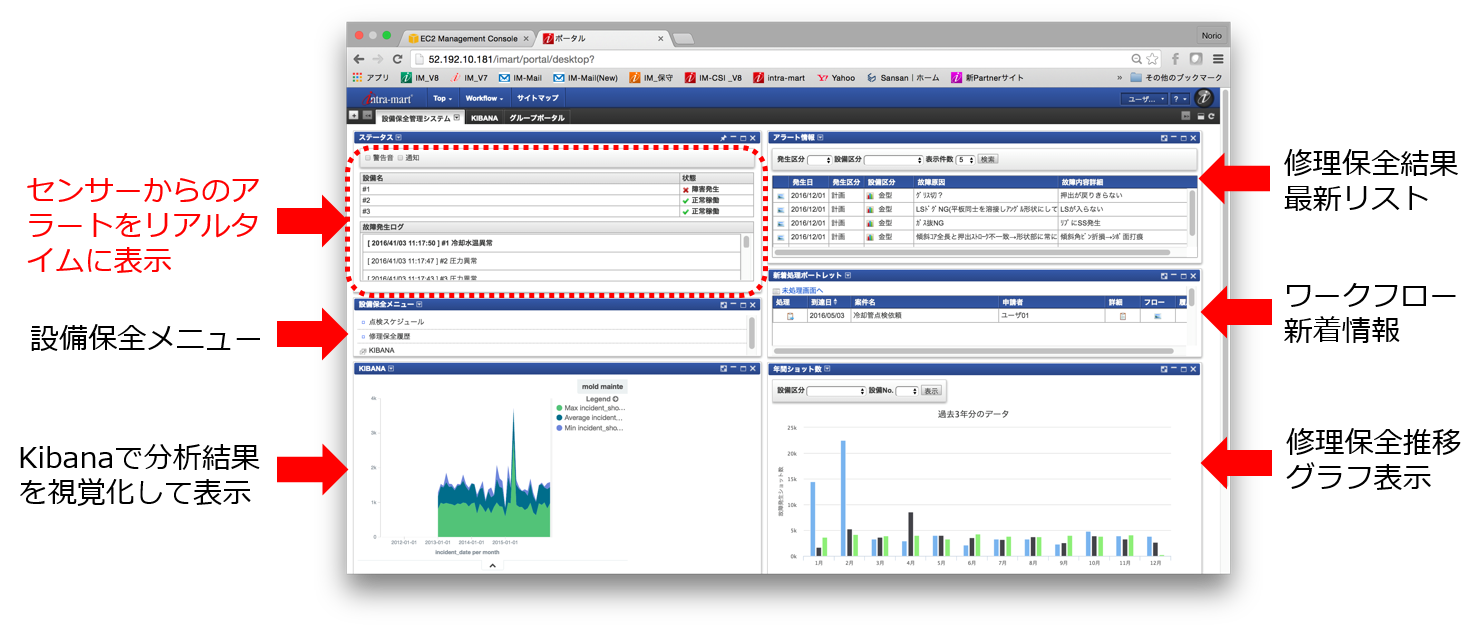

図1 設備保全業務解決 イメージ図

図1 設備保全業務解決 イメージ図

intra-martを設備保全ポータルとして活用することで、設備台帳、保全記録、生産情報等を一元管理し、定量的に分析。次回の故障発生時期や部位の予測を行うことで、ドカ停(長時間の設備障害による停止)を防止する、「予防保全」を実現いたします。

図2 設備保全情報ポータル イメージ

図2 設備保全情報ポータル イメージ

IoTの仕組みを活用し、機械に取り付けセンサーより「熱」「振動」等の設備の稼働データを自動的に収集・モニタリングを行います。もし設備の異常値を発見したら、即座に関係部署へ通知し対応を開始することが可能です。

また設備の設計情報や過去の稼働履歴などから「いつ」「どの設備・金型・部品」が「故障しやすいか」を分析することが出来るため、設備の保全計画の立案や、日々の定期点検に活かすことが可能です。

そうすることで、チョコ停(短時間の設備停止・点検)で対処をし、ドカ停を防ぐことが可能です。 それらの情報は一つのポータル画面に表示され、誰でも必要な情報をひと目で確認することが出来ます。

属人的になりがちである日々の点検も、intra-martのワークフローエンジンを利用し、点検の順番や点検内容を定義(標準化)することで点検のチェックミスを防ぎます。タブレット端末等でチェックをすることで、重たいマニュアルを持ち運ぶことなく、誰であってもスムーズな点検を可能にします。

まとめ

このように、様々な最新のIT技術を駆使することで、現場の作業員の負担を減らしながら、 設備保全業務の自動化・標準化を行うことが可能となり、設備の予防保全を実現いたします。これらのシステムを活用することで、納入遅延等に伴うトラブルの発生・対応が減少し、「お客様の信頼の確保」や「トラブル対応費の削減」につながり、他社と差別化できる、「企業競争力の強化」に直結します。

intra-mart Accel Platformでは、業務システムの構築に必要な機能をAPIとして400~500以上提供しています。それらを組み合わせて業務システムを構築することで、自社のノウハウを活かした独自システムの構築と、本業領域における、企業競争力の強化をサポートいたします。

今回ご紹介した、intra-martを使った業務システム構築の仕組みは様々な業種/業務に使われております。すでにintra-martで業務のシステム化を実現した例は導入事例ページをご覧ください。

→導入事例

取引先との接点強化・サプライヤポータル等にご興味のある方、業務プロセスに課題を抱えている方は、ぜひ一度intra-martにご相談ください。

Concept Book

ローコード開発・業務プロセスのデジタル化で豊富な実績を持つintra-martが、お客様のビジネスにどのような効果をもたらすのか、特長や導入効果など製品コンセプトを詳しくご紹介しています。

お困りごとがありましたら、お気軽にご相談頂ければと思います。